Оптимизация твердосплавных резцов с точки зрения процесса и производства

Отличныймедиаторы из цементированного карбидаможет использоваться в течение длительного времени, с меньшей частотой замены и низкой вероятностью отказа, что может повысить эффективность производства и повысить эффективность работы роторных экскаваторов. Поэтому все стремятся получить высококачественные твердосплавные резцы. Сегодня мы поговорим о том, как оптимизировать твердосплавные резцы с точки зрения технологии и производства.

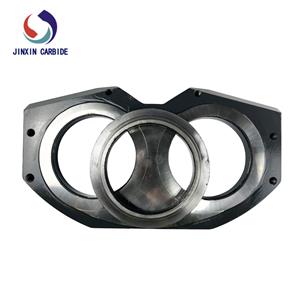

В процессе производства производство должно осуществляться в строгом соответствии с соответствующими проектными требованиями, чтобы гарантировать, что размеры между гнездом зуба и резцом совместимы друг с другом, чтобы твердосплавный резец мог свободно и гибко вращаться в соответствующем положении. Посадочное место зуба, и чтобы избежать В процессе работы явление эксцентрикового шлифования также может обеспечить остроту зубьев фрезы, тем самым обеспечивая реализацию функции самозатачивания.

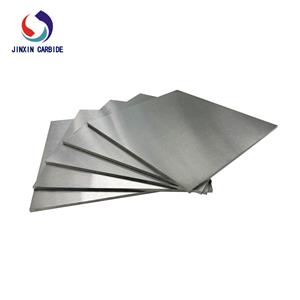

Используя технологию обработки наплавки головки из твердого сплава, выберите износостойкую сварочную проволоку с относительно хорошей износостойкостью и пластичностью и наплавьте три износостойких слоя на сварном шве между корпусом щипца и головкой из сплава. Защищайте основу от истирания. В наплавочном слое из-за значительного уменьшения размера карбидов распределение карбидов на единицу площади более плотное, поэтому при воздействии ударных нагрузок сила удара на один карбид будет значительно уменьшена, поэтому весь наплавочный слой сопротивление также значительно улучшено.

Использование описанного выше метода для оптимизации твердосплавного инструмента может помочь ему сыграть хорошую роль в конкретном рабочем процессе и обеспечить благоприятную техническую гарантию для бесперебойного хода добычи угля.