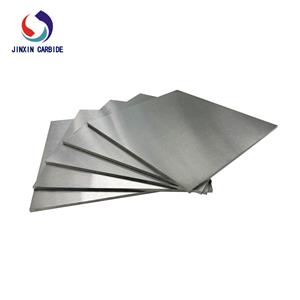

Как изготавливается пластина из карбида вольфрама?

Пластина из карбида вольфрама — это тип твердосплавного материала, известный своей высокой твердостью, превосходной износостойкостью и превосходной прочностью. Он широко используется в штамповочных штампах для металла, износостойких деталях и механической обработке. Итак, как изготавливается пластина из карбида вольфрама?

Процесс производствалисты из карбида вольфрамаВ основном включает несколько ключевых этапов. Сначала идет подготовка сырья — в первую очередь с использованием порошка карбида вольфрама (Туалет) и порошка кобальта. Эти материалы смешиваются в точных пропорциях для обеспечения однородного состава. Затем следует шаровая мельница, где смесь подвергается мокрому помолу для достижения идеального размера частиц и улучшения сцепления порошка. Затем следует сушка и грануляция, в результате чего получается гранулированный материал с хорошей текучестью и прессуемостью.

Следующий этап — прессование и формование, где гранулированный материал прессуется в заготовки в форме пластин с помощью пресс-форм. Затем следует высокотемпературное спекание, при котором материал обрабатывается в вакуумной или защитной атмосферной печи при температуре более 1300°C. Этот процесс спекает порошок в плотную, твердую структуру и имеет решающее значение для конечных характеристик пластины из карбида вольфрама.

После спекания некоторыепластины из карбида вольфрамаподвергаются прецизионной обработке или поверхностной обработке для повышения точности размеров и продления срока службы.

Благодаря этому строгому и сложному процессу пластины из карбида вольфрама обладают исключительной износостойкостью, прочностью на сжатие и стабильностью. Они широко используются в высокопрочных режущих инструментах, металлоформовочном оборудовании и износостойких накладках в различных промышленных областях.

Если вы ищете высокопроизводительные твердосплавные пластины,связаться с Джинксином. Мы предлагаем индивидуальные решения по изготовлению пластин из карбида вольфрама, соответствующие вашим потребностям.